Millimeterarbeit mit großer Wirkung: Wie eine Maschinenspindel neues Leben erhält

Florian Zech, Hauptverantwortlicher für die Reparaturprozesse bei der Spindelreparatur SMZ GmbH.

André Scheerhans

Der Tüftler bei der Arbeit. Florian Zech, Hauptverantwortlicher für die Reparaturprozesse bei der Spindelreparatur SMZ GmbH, überprüft die ersten Messungen einer Maschinenspindel. Jede Reparatur beginnt mit einer sorgfältigen Eingangskontrolle. „Es kann schon mal vorkommen, dass der Fehler nicht gleich gefunden wird“, erklärt Zech. Hierbei seien detaillierte Prüfungen wichtig und auch ein gewisses Maß an Kreativität. Mit seinem Team sorgt Zech dafür, dass Präzision und Qualität an erster Stelle stehen.

André Scheerhans

Akkuschrauber und ähnliche Alltagsgegenstände unterscheiden sich vom Funktionsprinzip nur geringfügig zu einer Maschinenspindel. Mittels Rotation bewegt sich das Werkzeug in der Werkzeugaufnahme, um ein Werkstück zu bearbeiten. Ähnliche Funktionsweisen haben auch beispielsweise Bohr- oder Nähmaschinen. Die Motor- oder Maschinenspindel ist eine gelagerte Welle mit integrierter Werkzeugschnittstelle. Sie kommt in dem Werkzeug- und Formenbau, aber auch in der Automobilproduktion und der Luftfahrt zum Einsatz. Doch was passiert, wenn so ein wichtiges Bestandteil nicht mehr ordnungsgemäß funktioniert?

André Scheerhans

Um eine defekte Maschinenspindel zu reparieren, braucht man nicht nur Fachwissen, sondern auch Ersatzteile und Werkzeuge, die für präzise Reparaturen nötig sind. Gerade wenn mehrere Mitarbeiter an ein- und demselben Werkstück arbeiten, muss alles seinen vorgeschriebenen Platz haben, um zu gewährleisten, dass die Mitarbeiter das richtige Werkzeug im richtigen Moment benutzen können. Es kommt laut Florian Zech auch auf Schnelligkeit und Effizienz im Arbeitsablauf an, damit seine Spindelreparatur nicht zwei bis drei Monate, wie bei der Konkurrenz, sondern nur ein bis zwei Wochen braucht.

André Scheerhans

Der Meister des Betriebs, Florian Zech, plant am Computer die nächsten Schritte für die Reparatur verschiedener Spindeln. Er repariert nicht nur selbst, sondern überwacht auch den gesamten Prozess, von der Eingangskontrolle über die Bearbeitung bis hin zum abschließenden Probelauf. Die Vielseitigkeit seines Berufes begeistert ihn: „Ich könnte mir nichts Besseres vorstellen in meinen aktuell schon 20 Berufsjahren“.

André Scheerhans

Durch die vielen unterschiedlichen Modelle an Maschinenspindeln müssen vor jeder Instandsetzung die verschiedenen Konstruktionspläne geprüft werden. Da bereits einige Hersteller nicht mehr aktiv am Markt sind, seien gerade alte Baupläne Gold wert. Auch wenn die Beschaffung von Originalbauteilen nicht immer einfach sei. Eine weitere Herausforderung seien moderne Technologien. Bei der Überwachungstechnik, bei Schwingungssensoren oder automatischer Überwachung beispielsweise, handle es sich um komplexe Hightech. Der Reparaturprozess könne hier länger dauern, weil er sich erst intensiv in diese Technologien einarbeiten müsse.

André Scheerhans

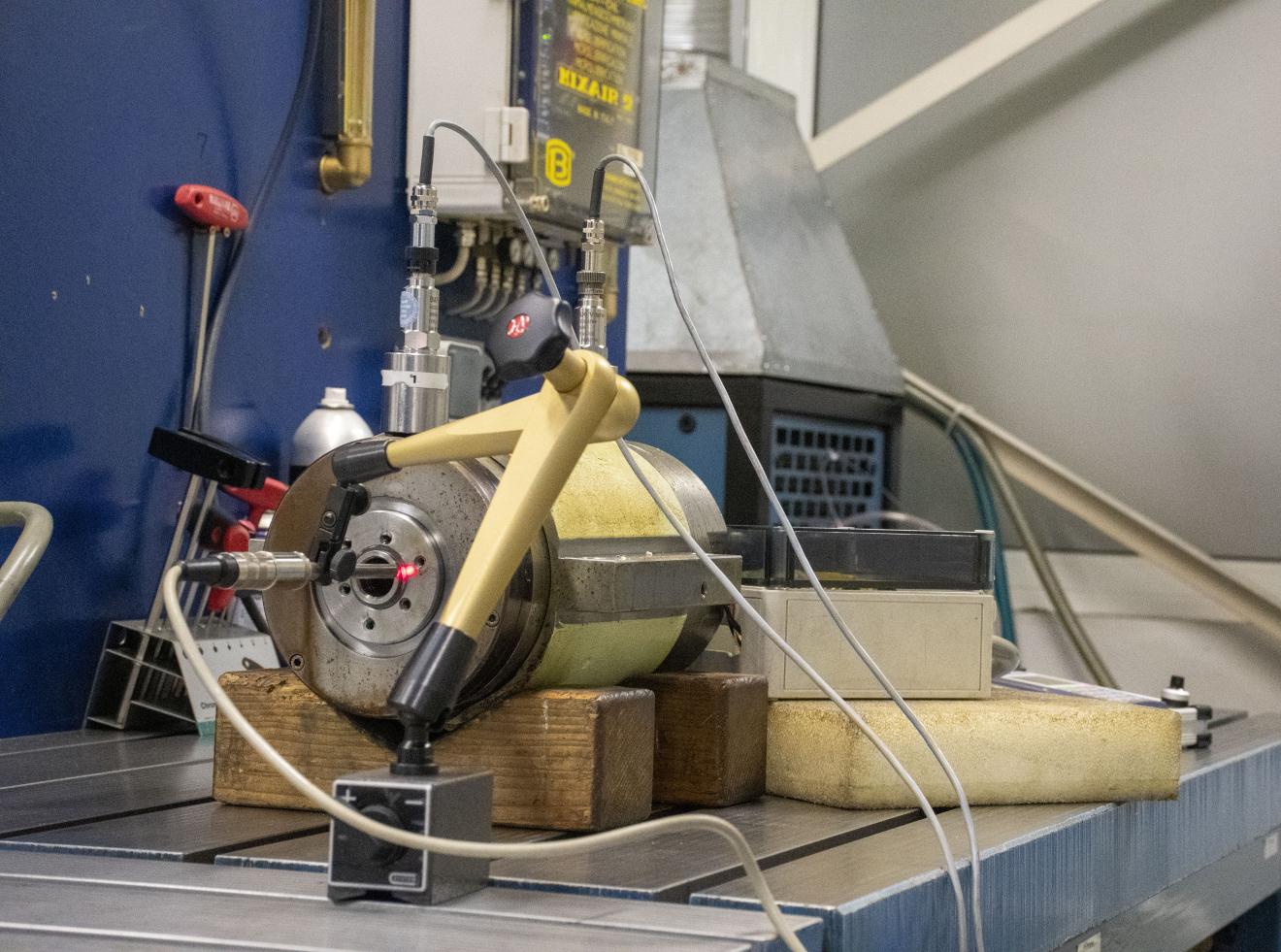

Nach Eingang einer defekten Maschinenspindel unterzieht Zech diese ersten Eingangskontrollen hinsichtlich Temperatur, Druck oder Dichtigkeit, um nur einige wenige zu nennen. Mit modernen Prüfsystemen untersucht er die Hydraulikeinheit der Spindel auf dem Bild auf Dichtigkeit.

André Scheerhans

Die Messung der Werkzeugaufnahme zeigt selbst kleinste Abweichungen, welche im weiteren Prozess ausgeglichen werden müssen. „Das Fachwissen zur Erfüllung der Tätigkeiten müssen wir uns ständig neu aneignen“, erklärt er bezüglich der Dynamik in seinem Arbeitsumfeld. Der Beruf sei kein Ausbildungsberuf, jedoch sei es sinnvoll, eine vorherige Ausbildung als Mechatroniker abgeschlossen zu haben. „Ohne eine solche Ausbildung bekommen wir keine TÜV-Zertifizierung, und die ist gerade bei großen Auftraggebern wichtig“, weiß Florian Zech.

André Scheerhans

Defekte Einzelteile, welche nicht mehr repariert werden können, müssen angefertigt oder, wie hier durch Zech, bestellt werden, um die Funktionsfähigkeit der Maschinenspindel wieder herzustellen. Erfüllung und Zufriedenheit bei der Arbeit empfindet er, wenn die Arbeit wertgeschätzt wird und der Kunde mit der Leistung sehr zufrieden ist.

André Scheerhans

Ersatz- und Einzelteile der Spindel werden von Öl und Schmutz befreit, sodass die Funktion durch mangelnde Sauberkeit nicht beeinträchtigt werden kann. Der letzte Schritt der Reinigung ist das Bearbeiten des Werkstücks mit Glasstaub aus dem Hochdruckreinigungsgerät. „Oft sind die Spindeln jahrelang im Einsatz, ohne jemals ordentlich gereinigt zu werden. Auch das führt zu den Defekten“, erklärt Florian Zech.

André Scheerhans

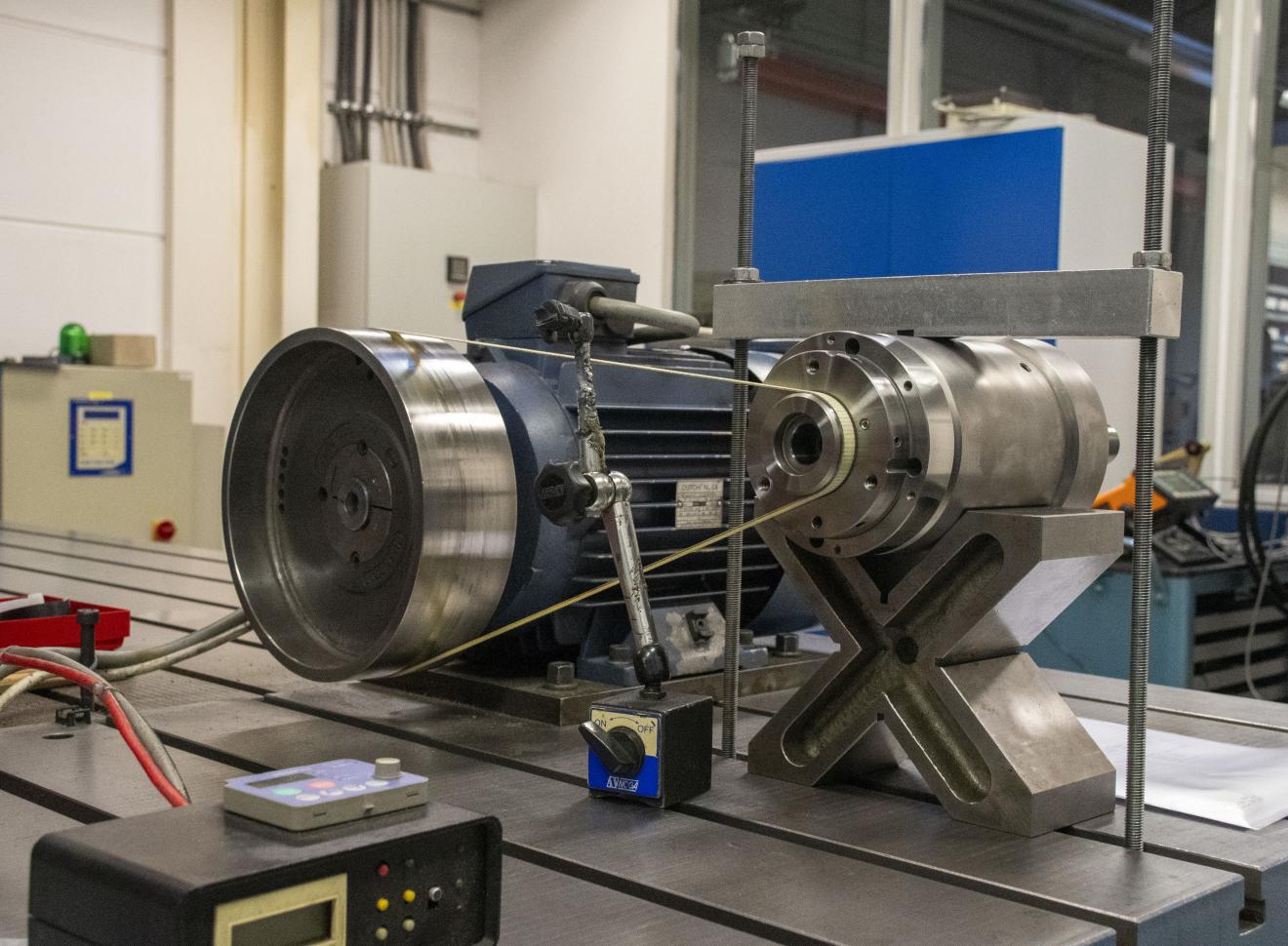

In der Wuchtmaschine werden die bisher analysierten Unwuchten der Spindel beseitigt. Das Prinzip ist das gleiche, wie beim Auswuchten von Autorädern. Bei Autorädern wird durch die spezielle Radauswuchtmaschine das Rad rotiert. Dabei erkennt eine Sensorik, an welchen Stellen Unwuchten auftreten und an welchen Stellen Auswuchtgewichte angebracht werden müssen. Bei der Spindel werden diese Unwuchten nicht mit Gewichten ausgeglichen. Die Feinjustierungen werden, mithilfe eines Akkuschraubers, durch spezielle Stellschrauben an der Spindel direkt vorgenommen.

André Scheerhans

Mehrfach müssen vorherige Arbeitsschritte überprüft werden, bis es zur finalen Messung kommt. Dabei unterscheiden sich auch die verschiedenen Messgeräte, je nach Spindel. Es gibt darüber hinaus auch Spindeln, die auf Grund ihrer Größe gar nicht transportiert werden können und demnach vor Ort überprüft und repariert werden müssen.

André Scheerhans

Mit Hilfe von modernster Messtechnik werden Temperatur und Schwingung der reparierten Spindel gemessen, um so die bisherigen Arbeitsschritte zu überprüfen. Florian Zech erklärt, dass die Spindeln nach der Reparatur von seinem Betrieb eine Garantie von sechs Monaten bekommen. Um diesem Ziel gerecht zu werden, prüft Zech laut seinen Angaben viel mehr, als eigentlich vorgeschrieben ist.

André Scheerhans

Abschließend steht der Probelauf an. Die Spindel ist im Schleifbetrieb Höchstdrehzahlen ausgesetzt. In diesem Fall liegt diese bei 24.000 Umdrehungen pro Minute. Je nach Spindeltyp kann diese auch bei über 50.000 Umdrehungen pro Minute liegen. „Bei diesen hohen Drehzahlen ist gerade der Zufluss von Kühlmitteln wichtig, da es ansonsten zu Verformungen und Defekten kommen kann.“ Vergleichsweise gering sind die Umdrehungen bei durchschnittlichen Akkuschraubern mit ca. 2.000 Umdrehungen pro Minute.

André Scheerhans

Ist die reparierte Maschinenspindel, nach erfolgreicher Prüfung, für den Versand an den Kunden vorbereitet, wartet im Anschluss schon die Nächste. Betriebe wie die SMZ GmbH sorgen für die Nachhaltigkeit der Maschinen. Bei einem Defekt des Herzstücks bleibt meist nur die Neuanschaffung oder die Reparatur. „Letzteres ist manchmal um ein Vielfaches kostengünstiger und häufig auch schneller. Genau hier können sich Betriebe wie unserer, der auf die Reparatur spezialisiert ist, besonders gut am Markt einbringen.“

Ein Artikel von